"Alt i ett" kunstige synssystemer for kvalitetskontroll på produksjonslinjen, på automatiske maskiner og manuelle testbenker. De nye systemene i VISION CHECK 2000-serien integrerer et kraftig kunstig synssystem, basert på den nyeste generasjonen bildebehandlingsalgoritmer, et berøringsskjermvideo-grensesnitt og all elektronikk som er nødvendig for å komme i kontakt med produksjonslinjen eller for den fjernkontroll gjennom feltbuss eller standard I / O. De kraftige funksjonene som blir gjort tilgjengelig av kontrollstasjonen lar deg utføre begge operasjoner visuell inspeksjon hvilken drift av dimensjonal og geometrisk kontroll. PCL2315-kontrollstasjonen er utstyrt med en avansert industriell kontroller som er i stand til å behandle bildene som er anskaffet i sanntid, og generere kontrollenes respons på noen få millisekunder. Muligheten til å koble til et veldig stort antall kameraer (opptil 32 kameraer), muligheten til å tilpasse belysningssystemet og fullstendig konfigurerbarhet av anskaffelsesprogramvaren og prosessering gir en veldig høy systemfleksibilitet, som garanterer muligheten til å møte alle problemene med industriell kontroll med et enkelt kunstig synssystem.

Typiske bruksområder

- Visjonssystemer for installasjon på produksjonslinjer og automatiske monteringsmaskiner.

- Synskontroll på robotøyer, på kartesiske manipulatorer eller på manuelle testbenker.

- ROBOT-veiledning i sanntid, automatisk prosesskontroll, automatisk tilbakemelding av maskinjustering.

- Kontroller tilstedeværelse / fravær av deler på automatiske monteringsmaskiner, og kontroller riktig montering.

- Dimensjonell og geometrisk kontroll i produksjonslinjen, verifisering i metrologilaboratoriet.

- Kontroll av visuell defekt og estetisk produkt.

Funksjoner

- Alt-i-ett-system som integrerer anskaffelse, prosessering, visualisering og kontroll på et enkelt kontrollsted.

- Håndtering av opptil 8 kameraer med smart med PoE-tilkobling.

- Intuitivt og brukervennlig berøringsskjermgrensesnitt for video, designet for bruk selv av utrent personell.

- Mulighet for tilkobling med feltbus (Profinet, EtherCAT, Modbus).

- Ethernet-nettverkstilkobling for datautveksling med styrings-IT-systemer.

- Programmering for ekstern produksjonsoppskrift og forbindelse med eksterne administrasjonsdatabaser.

"Alt i ett" kunstig synssystem for kvalitetskontroll i produksjonslinjen, på automatiske maskiner og manuelle testbenker. De nye systemene i VISION CHECK 2000-serien integrerer et kraftig kunstig synssystem, basert på den nyeste generasjonen bildebehandlingsalgoritmer, et berøringsskjermvideo-grensesnitt og all elektronikk som er nødvendig for å komme i kontakt med produksjonslinjen eller for den fjernkontroll gjennom feltbuss eller standard I / O. De kraftige funksjonene som blir gjort tilgjengelig av kontrollstasjonen lar deg utføre begge operasjoner visuell inspeksjon hvilken drift av dimensjonal og geometrisk kontroll. PCL2315-kontrollstasjonen er utstyrt med en avansert industriell kontroller som er i stand til å behandle bildene som er anskaffet i sanntid, og generere kontrollenes respons på noen få millisekunder. Muligheten til å koble til et veldig stort antall kameraer (opptil 32 kameraer), muligheten til å tilpasse belysningssystemet og fullstendig konfigurerbarhet av anskaffelsesprogramvaren og prosessering gir en veldig høy systemfleksibilitet, som garanterer muligheten til å møte alle problemene med industriell kontroll med et enkelt kunstig synssystem.

Suksesshistorier

Dimensjonell kontroll av elektroniske, elektromekaniske og mekaniske deler.

Dimensjonell verifisering av diametre, tykkelser, bredder og plassering av komponentene som utgjør den samlede delen. Interaxis-verifisering med automatisk beregning av minimum, maksimum og gjennomsnitt. Høyhastighetsinspeksjon selv på ikke-orienterte deler. Integritet eller estetisk sjekk med fargediskriminering og / eller karaktergjenkjenning (OCR).

Lesing av tekster og nummer med bekreftelse av gyldigheten til tekststrengen.

Lesing av symboler, karakterer og logoer med bekreftelse av karakterenes lesbarhet eller korrespondanse med en sammenligningsmeister. Kontroll av produksjons- og utløpsdatoer med sanntidsverifisering av kongruens med produksjonsbatch (OCR).

Kontroll av integritet, posisjon og orientering

Verifikasjon av integriteten til etiketter og elektroniske komponenter med kontroll av korrekt plassering og orientering. Integritet eller estetisk sjekk med fargediskriminering og/eller karaktergjenkjenning (OCR). Verifikasjon av den absolutte og relative posisjonen til komponenter på PCB og formgjenkjenning.

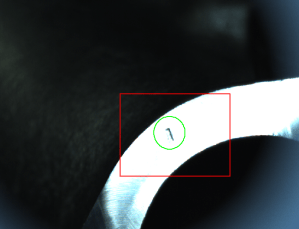

Sjekk for feil, forurensning eller bulker.

Sjekk for feil, sjefer, bulker, fargeendring, tilstedeværelse av forurensninger og ujevnheter i form. Verifisering i sanntid på hele overflaten av produktet selv med produkt i bevegelse eller utsatt for vibrasjoner.

Sjekk for overflatefeil eller uregelmessigheter

Verifikasjon av tilstedeværelsen av overflatedefekter eller uregelmessigheter på overflaten med identifisering av fordelingen av defekter. Sanntidsberegning av størrelsen på defekten, fordelingen på overflaten og eventuelle unormale konsentrasjoner av defekter per overflateenhet.

Dimensjons- og formkontroll og sammenligning med matematisk modell

Dimensjonell og geometrisk kontroll og sammenligning med DXF matematisk modell for bestemmelse av områder som ikke er i samsvar. Utvinning av dimensjonale egenskaper av interesse og sammenligning med referansematematisk modell.

Identifisering av løse gjenstander og verifisering av orientering

Posisjonsidentifikasjon og orientering av løse gjenstander eller bevegelige gangveier, ROBOT-veiledning og kontroll av kartesiske Pick & Place-økser. Uttak av referansekoordinater og vinkelkoordinater for direkte griping med ROBOT. Gjenkjenningssystem med kunstig intelligens kombinert med kunstig syn.

Kontroll og diskriminering av farger

Diskriminering av farger og identifisering av riktig fargelegging av objekter. Multikromatisk belysning for diskriminering av spesielle egenskaper ved produktet eller for diskriminering av fargen bestemt av endringen av kontrast med det innfallende lyset. Bredt utvalg av farger og bølgelengder for komparativ testing (rød, grønn, gul, blå, infrarød, ultrafiolett, hvit).

Profilsjekk

Dimensjonell og geometrisk verifisering av profilen til mekaniske deler. Utdrag av de karakteristiske dimensjonene og sammenligning med en matematisk modell eller DXF-tegning. Automatisk beregning av bredder, lengder, senteravstand, tykkelse og diameter.

Kontroller plasseringen og tilstedeværelsen av små detaljer

Inspeksjon av små objekter gjennom mikroskop eller forstørrelsessystemer med høy oppløsning. Målesystemer basert på kameraer med høy oppløsning, optikk med lav forvrengning eller linser. Mikrometriske kontroller av presisjonsmekaniske komponenter, elektroniske kretsløp og presisjonsmontering.

Sjekk for riper eller visuelle ufullkommenheter

Se etter riper, bulker, bulker eller visuelle ufullkommenheter som påvirker det estetiske utseendet til det endelige produktet. Kontroll med matrikskameraer eller lineære kameraer. Sanntidsverifisering av defektstørrelse og distribusjon på overflatenheter. Bruksområder med bakgrunnsbelysningslys på kontinuerlige produkter med store bredder.

Identifisering av plassering og orientering av små deler

Identifisering av plassering og orientering av små mekaniske deler for bruk i automatiske monteringssystemer. Selektiv inspeksjon med bestemmelse av ROBOT gripekoordinater eller automatiske manipulatorer. Automatisk orienteringskontroll med mulig valg av deler som ikke stemmer overens med form og / eller farge.

styrker

Kontrollstasjonen som brukes i VISION CHECK 2000-systemene er bygd for å fungere i et industrielt miljø. Den er utstyrt med forholdsregler og konstruksjonsteknikker for en lang levetid, selv i tøffe miljøer eller produksjonssituasjoner med vanskelige miljøegenskaper.

15 tommers skjerm med industriell berøringsskjerm

Industriell monitor med berøringsskjermkontroll. Høy lysstyrke og kontrast. Passer for industrielle miljøer og for applikasjoner der høy pålitelighet og holdbarhet er nødvendig. Monitoren er montert på et stativ uavhengig av PC-en og kan enkelt og raskt skiftes ut i tilfelle skade.

Viftefri og diskløs arkitektur

Bruken av de mest moderne varmespredningsteknikkene gjør det mulig å eliminere kjøleviftene (både CPU-kort og intern PC). Alt datalagring og operativsystemmedier er basert på FLASH SSD. Systemet er derfor også beskyttet mot vibrasjoner eller mekanisk belastning.

LED flasker

Anomalidetektor med LED-blinkende lys med høy lysstyrke. Som et alternativ er det også mulig å utstyre kontrollstasjonen med en akustisk sirene. Den blinkende lysfunksjonen kan tilpasses og kan håndtere både advarsels- og alarmforhold.

Vippestøtte

Tiltning av mekanisk støtte for justering av helningen på monitoren og kontrollene (mulighet for å bli installert på et bord eller på en talerstol eller på en hylle). Alternativ for tilkobling til svingende armer og kontrollpulpoler.

Standard skjerm- og kontrollgrensesnitt

Systemet er basert på en industriell innebygd PC. Så i tilfelle midlertidig funksjonsfeil på skjermen eller berøringen, kan du midlertidig bruke et tastatur, en mus eller en kontormonitor. Denne løsningen lar deg fortsette produksjonen også i tilfelle midlertidig funksjonsfeil.

Intuitiv programvare utviklet for maskinoperatører

Programvaren som er installert på VISION CHECK 2000 er spesielt utviklet for industriell produksjonsapplikasjon. Hovedfunksjonene er samlet i lettlest synoptikk med intuitive skjermer som også kan administreres av ikke-ekspertpersonell.

Trykknapp foran

Trykknapp-panel foran Operatøren kan derfor også operere med hansker eller i nærvær av flytende forurensninger. De fremre knappene kan også huse en nødknapp som skal kobles til det sentrale kontrollpanelet på systemet.

Flyttbar SSD

Avtakbar SSD for rask og enkel idriftsettelse i tilfelle endringer eller funksjonsfeil. Den innebygde PC-en har to forskjellige SSD-spor, og det er mulig å administrere både periodiske sikkerhetskopieringer og duplisering av kjørende programmer.

Integrert PLS

Integrert PLS for styring av lokale I / O-signaler eller for tilkobling til eksisterende produksjonslinjer og elektriske paneler. Mulighet for å administrere perifere perifere kommandoer som pedaler, fjernkontrollpaneler, lystårn eller akustisk signalanordning.

Industrikontainer i malt aluminium

Malt aluminiumsbeholder med sikkerhetslås for kun tilgang til autorisert personell. Beholderen er komplett med pakninger som tillater bruk av kontrollstasjonen selv i spesielt støvete omgivelser eller i nærvær av miljøforurensninger.

Bransje 4.0-tilkobling og ytelse

Ethenet-tilkobling

VISION CHECK 2000 kontrollstasjoner kan kobles til ethvert Ethernet-nettverkssystem for utveksling av data, deling av testresultater, programmering av kontrolloppskrifter eller tilpassede rapporter.

Tilkobling med EtherCAT feltbuss

Systemene i VISION CHECK 2000-familien kan kobles til EtherCAT feltbuss for datautveksling og fjernstyring av synkroniseringsoperasjonene i visjonsprosessen.

Forbindelse med MODBUS feltbuss

Systemene i VISION CHECK 2000-familien kan kobles til MODBUS feltbuss for datautveksling og fjernstyring av synkroniseringsoperasjonene i visjonsprosessen.

Prosessorer med høy ytelse

Arbeidsstasjoner i VISION CHECK 2000-serien integrerer den siste generasjonen Intel i5 og i7 familieprosessorer. Programmeringen av prosessorene foregår ved å bruke de mest moderne multetrådteknikkene på markedet.

PoE-tilkobling av synsenheter

Alle periferiutstyr for bildekjøp (matrise og lineære kameraer, profilsensorer og LASER-skannere) drives av Power Over Ethernet eller tilsvarende teknologier. Dette minimerer tilkoblingskablene og letter vedlikehold eller driftsendringer.

Forbindelse med PROFINET feltbuss

Systemene i VISION CHECK 2000-familien kan kobles til PROFINET feltbuss for datautveksling og fjernstyring av synkroniseringsoperasjonene i visjonsprosessen.

Ekstern fjernhjelp

Systemene til VISION CHECK 2000-familien kan kobles til eksternt ved hjelp av Team Viewer-teknologi. RODER-supportteamet kan garantere en rask og betimelig endring av driftsforholdene til systemet til og med eksternt.

Windows innebygd teknologi

Kontrollstasjonene VISION CHECK 2000-serien er basert på de mest moderne prosesseringsteknologiene basert på Windows Embedded.

Tilkobling til administrasjonsdatabaser

VISION CHECK 2000-serien kan kobles til de vanligste administrasjonsdatabasene. Forbindelsen med firmadatabaser muliggjør utveksling av informasjon angående produksjonsbatch, produksjonstider, avfallsprosenter og planteproduktivitetsindekser.

Høy ytelse kameraer

Matriser og lineære kameraer for alle typer applikasjoner, koblbare til Ethernet-nettverket med Power over Ethernet-teknologi.

Oppløsninger opp til 26 Mpx og administrasjonskapasitet opptil 350 bilder per sekund.

Stort utvalg av standard- og telesentriske linser.

Tilbehør og tilpasninger

Et bredt utvalg av tilbehør kompletterer VISION CHECK 2000-serien.

- LED-belysningsapparater for matrise-kameraer både i bakgrunnsbelysning og frontlysmodus.

- LED-belysningsapparater for lineære kameraer både i bakgrunnsbelysning og frontlysmodus

- Tilkoblingsledninger

- Optiske filtre og diffusorer

Spesialtilpassede systemer

Trenger du et "nøkkelferdig" system?

RODER kan også tilby og levere det komplette systemet med tilpasset mekanikk, elektriske paneler, pneumatiske systemer og all den hjelpen som er nødvendig for igangkjøring og opplæring av personalet.

Synssystemer med matrisekameraer f.eks

lineær. Systemer, sensorer og programvare for bildeanalyse med de nyeste digitale kameraene

generasjon. Versjoner med monokrome eller fargekameraer med høy oppløsning

i stand til å utføre bildeinnsamling og prosessering på noen få millisekunder.

Bredt utvalg av kameraer, optikk, filtre, lyssystemer, støttemekanikk og prosesseringssystemer for å møte et bredt spekter av applikasjoner og kontrollbehov.

Integrasjon i Industry 4.0-systemer

Integreringen av kunstige synssystemer i Industry 4.0-systemer er en effektiv måte å forbedre kvaliteten på produkter og tjenester. Maskinsynssystemer er i stand til å gjenkjenne objekter, analysere bilder og reagere raskt på endringer i miljøet. Ved å bruke dem sammen med andre teknologier, for eksempel algoritmer for kunstig intelligens, kan produksjonsprosessene bli mer effektive og presise. Resultatet er bedre kvalitetskontroll og totale kostnadsbesparelser for bedrifter.

Å legge til et maskinsynssystem til et Industry 4.0-system kan gi en rekke fordeler både fra et menneskelig operatør- og produksjonssynspunkt. For eksempel kan et datasynssystem oppdage defekter eller ufullkommenheter i komponenter som ikke vil bli lagt merke til av det menneskelige øyet, noe som fører til større konsistens i kvaliteten på produktene som produseres. I tillegg, ved å automatisere enkelte aspekter ved produktmontering, kan arbeidskostnadene reduseres samtidig som nøyaktigheten til produksjonsprosessene opprettholdes.

Maskinsynssystemer tilbyr også forbedrede sikkerhetstiltak når de brukes som en del av et Industry 4.0-system. Ved hjelp av bildeanalyse og objektgjenkjenningsteknologi kan et maskinsynssystem identifisere potensielle farer som ellers kan gå ubemerket av mennesker på fabrikken. Dette bidrar til å redusere risikoen forbundet med ulykker eller skader forårsaket av defekt maskineri eller usikre arbeidsforhold.

Implementering av et maskinsynssystem i et Industry 4.0-system krever nøye planlegging og utførelse for å lykkes. Bedrifter må sikre at deres eksisterende infrastruktur er kompatibel med nye teknologier før de forsøker en integrasjonsprosess, samt utvikle hensiktsmessige strategier for å håndtere dataene som samles inn av disse systemene hvis de skal maksimere effektiviteten i sitt driftsmiljø. I tillegg er det viktig at denne typen systemer testes og vedlikeholdes regelmessig for å sikre at de fortsetter å levere nøyaktige resultater over lange perioder.

Integreringen av maskinsynssystemer i Industry 4.0-systemer har potensial til å revolusjonere produksjonsprosesser på mange måter, fra datainnsamling og analyse til forebygging av defekte produkter.

Ved hjelp av avanserte datasynsalgoritmer kan bedrifter oppdage objekter, måle dimensjoner og inspisere overflatedefekter med enestående nøyaktighet. Ved å automatisere inspeksjoner og kvalitetskontroll kan bedrifter også redusere kostnadene knyttet til manuelt arbeid og øke den totale produktiviteten.

Når integrert i et Industry 4.0-system, kan maskinsynsteknologi gi mer effektiv tilgang til sanntidsdata og analyser. Dette betyr at bedrifter raskt kan vurdere produktets tilstand og identifisere områder for forbedringer fra hvor som helst. Videre forbedrer automatisert inspeksjon ikke bare nøyaktigheten, men hjelper også til med å forhindre feil som kan skyldes overbelastning av personalet eller menneskelige feil ved å ta kvalitetskontrollbeslutninger.

For å sikre at forretningsdriften går jevnt, må bedrifter sørge for at deres maskinsynssystem er vellykket integrert i deres Industry 4.0-rammeverk.

Systemet skal bygges med en arkitektur som gir høy livskvalitet. Systemet må bygges ved hjelp av en arkitektur som kan romme alle nødvendige inngangsenheter, som kameraer og sensorer, samtidig som det er skalerbart nok for fremtidige oppgraderinger eller utvidelser. Videre er det viktig at produsenter velger komponenter og algoritmer som passer for den spesifikke applikasjonen de har i tankene, da disse vil avgjøre nøyaktigheten av inspeksjonsresultatene.

Maskinsynssystemer gir mange fordeler når de brukes i Industry 4.0, inkludert økt nøyaktighet i produktinspeksjoner, reduserte arbeidskostnader forbundet med manuelle inspeksjoner og bedre tilgang til sanntidsdataanalyser for å forbedre beslutningstakingsevnen.

Bedrifter må sørge for at systemet deres bygges riktig for å dra full nytte av denne teknologien og nøye velge komponenter for å fungere optimalt for deres spesifikke behov. Ved å integrere datasynsteknologi i sin eksisterende infrastruktur kan bedrifter dra nytte av større effektivitet til reduserte kostnader, samtidig som de forbedrer sikkerhetsforholdene for arbeidere som er involvert i kvalitetskontrollprosesser, som ikke lenger trenger å utføre farlige jobber manuelt takket være automatiseringen tillatt av disse systemer.